Audi produziert in Zukunft noch nachhaltiger

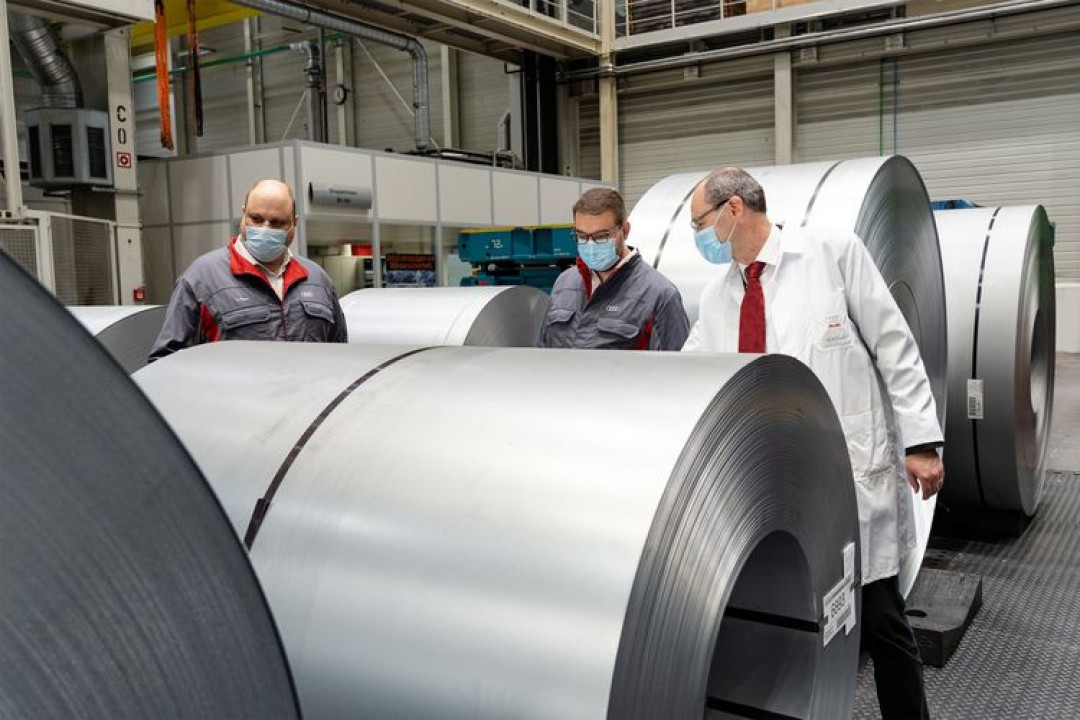

Mit dem Produktionsstart des Audi Q6 e-tron führen die Vier Ringe die zweite Generation der Stahlcoilbeölung Prelube II ein. Dank dieser Produktentwicklung lässt sich die Schmierstoffmenge, die als Korrosionsschutz sowie für die Verarbeitung der Bleche im Presswerk benötigt wird, deutlich reduzieren. Die Idee stammt von Audi Mitarbeiter_innen im Presswerk Ingolstadt – und sie macht bereits Schule im Volkswagen Konzern.

Bei der konventionellen Beölung Prelube I wird ein Gramm Öl pro Quadratmeter Stahlblech aufgetragen. Mit der neuen Beölungsklasse Prelube II sind nur noch 0,7 Gramm pro Quadratmeter nötig – bei nahezu gleichen Verarbeitungsparametern. Die neue Ölklasse ist zähflüssiger und bildet einen gleichmäßigen Schutzfilm auf der Blechoberfläche, der nicht abfließt. Ein Beispiel: Für den Verstärkungsrahmen vom Dach des Audi A4 werden statt der 3,9 Gramm herkömmliches Öl mit Prelube II nur noch 2,7 Gramm Öl benötigt. Hochgerechnet auf alle Stahlbauteile, die Audi an Produktionsstandorten in Europa und Mexiko verarbeitet, ergibt sich ein immenses Einsparpotenzial in Höhe von rund 40 Tonnen Öl pro Jahr gegenüber dem Vergleichszeitraum 2018.

„Wir denken bei Audi alle Prozessschritte in Produktion und Logistik konsequent nachhaltig. Jeder Beitrag zählt, um die Ressourceneffizienz zu steigern und die ehrgeizigen Ziele zu erreichen, denen wir uns mit dem Audi-Umweltprogramm Mission:Zero verschrieben haben“, sagt Peter Kössler, Mitglied des Vorstands der AUDI AG und dort verantwortlich für das Ressort Produktion und Logistik.

Mit dem Produktionsstart des Audi Q6 e-tron im Werk Ingolstadt ist die Ölklasse Prelube II als neuer Standard für die Stahlcoilbeölung gesetzt. Audi prüft dann auch weitere Baureihen, die

aktuell bereits produziert werden, und erprobt dabei Bauteil für Bauteil und stellt den Fertigungsprozess auf Prelube II um.

Die Idee macht Schule: „Wir haben es geschafft, die Stahllieferanten von der technisch aufwändigen, aber langfistig ressourceneffektiven Umstellung auf Prelube II zu überzeugen“, sagt Dr. Ingo Faaß aus dem Betriebsmanagement des Presswerks Ingolstadt. „Auch im Volkswagen Konzern wird unsere Initiative aufgegriffen: Die Kollegen planen, die neue Ölklasse in Europa als Standard einzuführen. Das Einsparpotenzial wird also noch deutlich größer.“

Im Verband der Automobilindustrie (VDA) ist die optimierte Beölung ebenfalls ein Thema: Andere Hersteller dürften bei der Verwendung von Prelube II voraussichtlich in den nächsten Jahren nachziehen.

Der von den Stahlproduzenten aufgetragene Prelube-Schutzfilm verhindert Korrosion und dient dazu, dass die Umformung der ebenen Bleche in Einzelteile im Audi Presswerk buchstäblich wie geschmiert läuft. Bei Prelube-Ölen der ersten Generation kommt es allerdings immer wieder dazu, dass Öl aus den Stahlblechrollen austritt und die Lagerplätze im Presswerk belastet.

Zudem führt die dünnflüssige und manchmal ungleichmäßige Beölung zu Schwierigkeiten bei der Weiterverarbeitung der Stahlplatinen. Eine bessere Lösung musste her. Um die Probleme zu beheben, arbeiteten Mitarbeiter aus unterschiedlichen Abteilungen, wie Technologieentwicklung, Werkzeug- und Karosseriebau oder Einkauf eng verzahnt an der Entwicklung und Freigabe von Prelube II. Gegenüber Prelube I weist die zweite Produktgeneration einen weiteren Vorteil auf. Da die Schutzbeölung vor dem Lackieren der Karosse wieder gründlich abgewaschen werden muss, ist eine dünnere Ölschicht auf den Stahlbändern erheblich umweltschonender.

„Wir werden in Zukunft im Entfettungsprozess den Reinigerverbrauch und insbesondere den Tensidgehalt des verwendeten Reinigers deutlich reduzieren können“, sagt Martin Michallek aus der Fertigungsplanung Lackererei in Ingolstadt.

Audi bündelt alle Maßnahmen zur Reduzierung des ökologischen Fußabdrucks an seinen weltweiten Produktionstandorten in Produktion und Logistik im Umweltprogramm Mission:Zero. Im Fokus stehen die Handlungsfelder Dekarbonisierung, Wassernutzung, Ressourceneffizienz und Biodiversität. Ein zentrales Ziel von Mission:Zero ist das Ziel, bis 2025 alle Audi-Standorte bilanziell CO₂-neutral zu betreiben.

(Quelle: Audi AG)