Camera-Cluster-Systeme (CCS) garantieren höchste Messgenauigkeit für maximale Präzision

Die berührungslos detektierenden Messsysteme der IMS Messsysteme GmbH werden seit den 1980er Jahren konsequent gemäß den konkreten Branchen-anforderungen und geltenden -standards weiterentwickelt. In der produzierenden und weiterverarbeitenden Stahl-, Aluminium- und Nichteisen-metallindustrie kommen die Messsysteme des Herstellers aus Heiligenhaus überall dort zum Einsatz, wo sorgfältigste Materialprüfungen schon während der Produktion sicherzustellen sind. Entsprechend sind die Präzisionssysteme heute fester Bestandteil in den Warm- und Kaltwalzwerken rund um den Globus.

Auch Metal Service Center profitieren von diesem jahrzehnte-langen Know how und einem speziell für diese Branche optimierten, innovativen Produktportfolio von Inline-Messsystemen aus dem Hause IMS.

Die einwandfreie Qualität des Endprodukts hat in Metal Service Centern, bei gleich-zeitig stetig steigenden Kundenanforderungen, höchste Priorität. Die Zeiten manueller Vermessungen sind zwar eigentlich längst vorbei, in der Praxis ist diese Art der Qualitätskontrolle allerdings noch nicht ganz ausgestorben, was sich nicht zuletzt kritisch auf die Rüstzeiten der Anlagen auswirken kann.

Händisch durchgeführte Materialmessungen sind häufig mit Fehlern behaftet. Dies gilt besonders für die Vermessung mit Messschiebern, Mikrometerschrauben oder Maßband sowie für die zeitaufwändige Vermessung auf Messtischen mit Hilfe unterschiedlicher Messmittel für die Erkennung von Oberflächenfehlern und Maßhaltigkeit. Ein weiteres, nicht unerhebliches Gefahrenpotenzial liegt in der ebenfalls häufig noch manuell durchgeführten Übertragung von Messdaten sowie deren Auswertung und Verarbeitung, die nicht selten ebenfalls fehlerbehaftet ist. Beide Gefahrenquellen, besonders in Addition, schmälern die Wirtschaftlichkeit des Produktionsprozesses erheblich.

“Der Trend geht eindeutig zu digitalen und vollautomatisierten Systemen sowie einer 100-prozentigen Qualitätskontrolle.”, erklärt Dirk Reimertz, Diplom-Ingenieur und Sales & Product Manager bei IMS Messsysteme GmbH. “Mit einer automatisierten Messtechnik ausgestattete Produktionslinien arbeiten hocheffizient, wirtschaftlich und garantieren dem Kunden Endprodukte von höchster Qualität.”

Eine Automatisierung der in Metal-Service-Centern relevanten Messaufgaben sowie die ebenfalls automatisierte Datenspeicherung sämtlicher Messergebnisse führt im Resultat zu einer effektiven Steigerung der Produktionsergebnisse. Auch die Durchlaufzeiten können auf diese Weise nachhaltig verkürzt werden und die Einhaltung selbst kleinster Toleranzgrenzen wird garantiert.

„Unsere Kunden wünschen sich immer häufiger mehr Geschwindigkeit, Vernetzung und eine modulare Erweiterbarkeit der Messsysteme.«, so Dirk Reimertz, IMS Experte und Ansprechpartner für Metal Service Center.

Bereits die folgenden Standardsysteme der speziell auf Metal Service Center abgestimmten Messsysteme decken die häufigsten Messaufgaben ab:

· Mittendickenmessung

· Planheits-/Ebenheitsmessung

· Feinstlochsuche

· Blech- / Plattengeometriemessung

· Streifenbreitenmessung

· Breite-, Loch-, Kantenrisserkennung

· Oberflächeninspektion

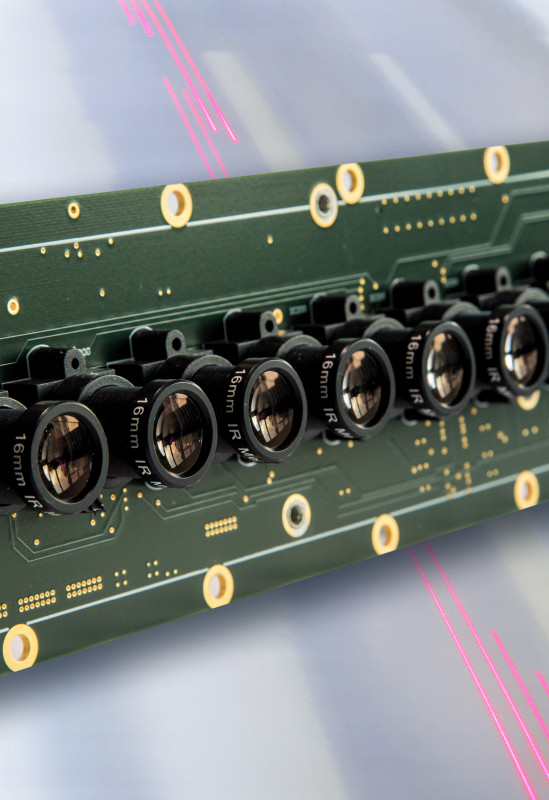

Hierbei stehen bei den optischen Messsystemen die einzigartigen Camera-Cluster-Systeme (CCS) im Fokus, deren Basis schnelle, intelligente Hightech-Kameras bilden, die in sogenannten Clustern zusammengefasst werden.

Im Wesentlichen bestehen diese aus zwei Komponenten: Einer Kameraeinheit sowie - in Abhängigkeit der Anwendung - einer LED- oder Laser-Lichtquelle. Diese sind so eng miteinander verknüpft, dass allein für die Inspektion einer Bandbreite von 2 Metern, 100 dieser Hightech-Kameras zum Einsatz kommen. Durch ihren modularen Aufbau lassen sich die CCS-Systeme leicht an jede Bandbreite oder Blech- und Plattenlänge anpassen. Radiometrische- sowie Laser-Dickenmesser runden das Produktspektrum final ab. Zusätzlich sind aber auch kundenspezifische Sonderlösungen selbstverständlich möglich.

Das IMS Qualitätsdatenmanagementsystem MEVInet-Q speichert während des Inline-Messvorgangs kontinuierlich alle Messdaten sowie Produktions- und Auftragsdaten und ermöglicht somit zu jedem Zeitpunkt eine exakte Verfolgung und Verifizierung. Für die 100-prozentige Qualitätssicherung können also zu jedem ausgelieferten Produkt auf Wunsch automatisch generierte Qualitätsprotokolle erstellt und mit ausgeliefert werden.

Jedoch geht es bei einer vollautomatisierten Messtechnik nicht ausschließlich um wirtschaftliche Vorteile, sondern auch um das Thema Umweltschutz und Ressourcenschonung. IMS Messsysteme liefern und dokumentieren sowohl in Warmwalz-, als auch in Kaltwalzwerken sowie eben auch in Stahl-Service-Centern unter härtesten Umgebungsbedingungen täglich präziseste Messergebnisse. Somit können bereits während des Herstellungsprozesses in den Anlagen frühzeitig Materialfehler, Oberflächenunebenheiten, Toleranz- sowie Maßabweichungen und viele weitere Faktoren erkannt werden, die im ungünstigsten Fall zu einem späteren Materialausschuss führen würden. Und genau das ist ein großer Beitrag für den aktiven Klimaschutz. Die Neuproduktionen für fehlerhafte Erzeugnisse entfallen und somit auch der neuerliche Einsatz von nicht erneuerbaren Energien und Wasser.

(Quelle: IMS Messsyteme GmbH)

Schlagworte

DeutschlandIMS Messsysteme GmbHMesstechnikMetal Service Center