Energieeinsparung bei Schmiedepressen

Energieeffiziente Antriebskonzepte in der Metallumformung

Die Produktion von großen Schmiedeteilen, zum Beispiel von Rohlingen für den Flugzeugbau aus hochfesten Legierungen, rückt wegen ihres hohen Energiebedarfes weltweit immer stärker in den Fokus der öffentlichen Wahrnehmung. Mit dem „intelligent PowerSystem“ reduziert Siempelkamp den Energiebedarf seiner Pressen für die Metallumformung um bis zu 50 %.

Der vollständige Artikel ist erschienen in STAHL+TECHNIK 1 (2019) Nr. 8, S. 58 ff.

Eine Vorstellung vom Energieverbrauch der daran beteiligten Pressen bekommt man, wenn man sich vor Augen führt, dass zum Beispiel die von Siempelkamp gelieferte Gesenkschmiedepresse im chinesischen Nanshan eine Presskraft von 500 MN erzeugt. Das entspricht dem Gewicht von 185 Airbus A380 – konzentriert auf einen Quadratmeter. Bezogen auf ein Jahr ist der Energieeinsatz einer solchen Presse vergleichbar mit dem Energieverbrauch eines mittelgroßen Vorortes mit etwa dreitausend Einfamilienhäusern.

Weil Maschinen dieses Kalibers die erforderlichen Presskräfte nur mit der hohen Leistungsdichte hydraulischer Antriebe entwickeln können, steckt im Hydrauliksystem selbst das größte Potenzial für die Einsparung von Energie. Aus diesem Grund steht das Thema „Energieeffizienz“ bei Siempelkamp seit jeher im Fokus.

iPS-System

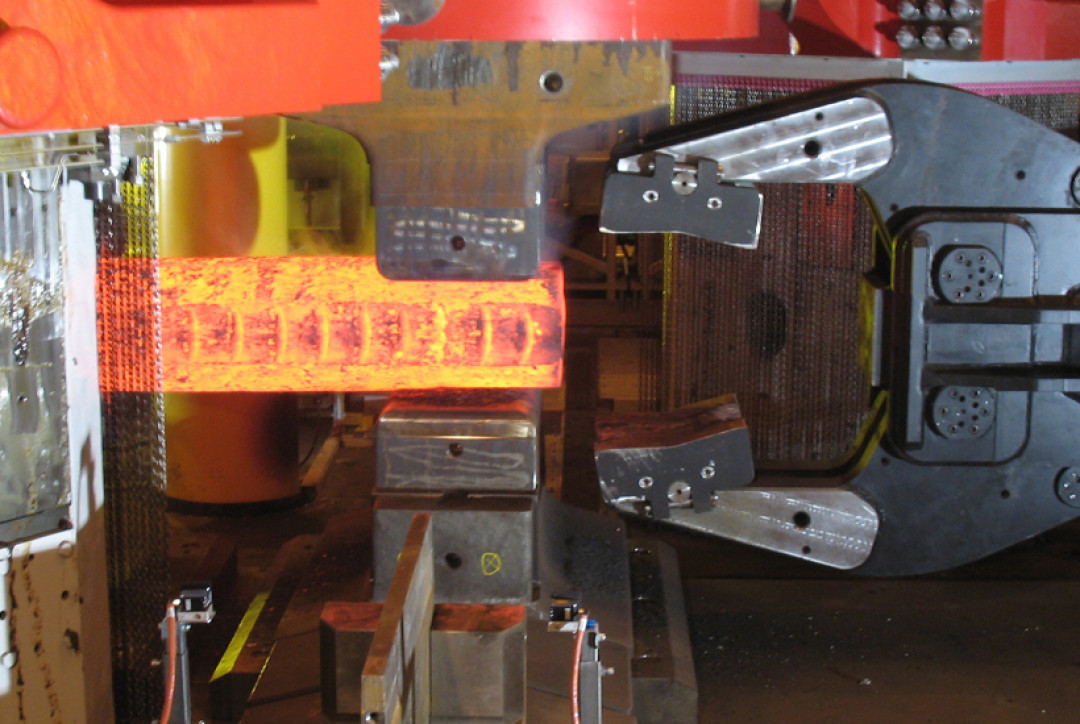

Mit dem intelligent PowerSystem (iPS) bietet Siempelkamp seinen Kunden ein modulares Konzept nicht nur für den Neubau von Freiform-, Bild 1, und Gesenkschmiedepressen: Generell profitieren alle ölhydraulischen Pressen von einem „Retrofit“.

Vier jeweils auf die konkreten Anforderungsprofile des Kunden zugeschnittene Module bilden die Basis des Siempelkamp iPS: das intelligente Start-Stopp-System „iPS.ecostart“, das „iPS.secondary drives“- Energiemanagement der Nebenaggregate, hochdynamische „iPS.servo drive“-Pumpen und die Energierückgewinnung „iPS.energy recuperation“.

Autoren: Gregor Endberg; Dr. René von Dombrowski, Siempelkamp, Krefeld.

Schlagworte

EnergieeffizienzMetallumformungPowerSystemSchmiedepresse