thyssenkrupp Steel und TSR testen innovatives Verfahren zum Einsatz von hochwerti-gem Schrott im Hochofen

Zur Stärkung der Kreislaufwirtschaft kooperieren das Recyclingunternehmen TSR und der Stahlhersteller thyssenkrupp Steel. Die Grundlage ist ein innovatives Produktionsverfahren der TSR, in dem aus herkömmlichem Altschrott ein hochwertiges Recyclingprodukt hergestellt werden soll. Das Verfahren soll in einem gemeinsamen Projekt für den Einsatz in den Hochöfen von thyssenkrupp Steel getestet und optimiert werden mit dem Ziel, das hochwertige Recyclingprodukt in den benötigten Mengen produzieren zu können.

Das Projekt soll die Recyclingkreisläufe von Eisen und Stahl stärken und gleichzeitig die CO2-Emissionen der Hochöfen am Duisburger Standort von thyssenkrupp Steel senken. Die Entwicklung der Aufbereitungsanlage und die stetige Optimierung des Produktes sollen im Rahmen eines gemeinsamen Forschungsprojektes erfolgen. Damit ergänzt die Maßnahme den wasserstoffbasierten Transformationspfad von thyssenkrupp Steel.

Ausrangierte Produkte mit hohem Stahlanteil wie Haushaltsgeräte oder Fahrzeuge landen oft auf dem Schrottplatz. Da sich Stahl unendlich oft wiederverwerten lässt, ist das Recyclingpotenzial groß. Eine Möglichkeit ist seit langem die Wiederverwertung in der Stahlherstellung. Bereits heute wird zur Kühlung im Produktionsprozess Stahlschrott eingesetzt.

Dadurch finden die enthaltenen Rohstoffe ihren Weg zurück in die Wertschöpfungskette. Allerdings ist der Schrottanteil bei der Produktion von qualitativ hochwertigem Primärstahl aktuell noch begrenzt – insbesondere aufgrund seiner extrem heterogenen Beschaffenheit. Das neue Verfahren soll es aber nun ermöglichen, die Recyclingquote bei der Stahlproduktion zu steigern.

Das Verfahren der TSR soll aus üblichen Vormaterialen – sprich Konsumentenschrotten – ein innovatives Produkt herstellen, dessen Zusammensetzung und Eigenschaften genau bestimmt werden kann. Die Herausforderung besteht darin, dass unter anderem durch eine gezielte Trennung unerwünschte Begleitstoffe vom Eisen entfernt werden, damit sich das Produkt dann als zertifizierter Rohstoff für den Hochofenprozess eignet und nachhaltig eingesetzt werden kann.

Bernd Fleschenberg, COO TSR: „Der Einsatz von Stahlschrott in der Stahlproduktion hat eine lange Tradition. Durch das Vorhaben von thyssenkrupp Steel und TSR gehen wir gemeinsam noch einen Schritt weiter. Zielsetzung ist es, ein qualitativ hochwertiges sowie zertifiziertes Produkt aus herkömmlichen Vormaterialien zu erzeugen. Mit diesem neuen Produkt können wir einen erheblichen Anteil des Rohstoffbedarfs der europäischen Industrie nachhaltig decken. Damit leisten wir einen wichtigen Beitrag zur Klima- und Ressourcenschonung sowie zur Erreichung der Ziele im Rahmen des europäischen Green Deals.“

Um Roheisen und im späteren Verlauf Stahl herzustellen, ist es erforderlich, dass dem Eisenerz bei hoher Temperatur der Sauerstoff entzogen wird. Als sogenanntes Reduktionsmittel wird hierfür Koks und Einblaskohle eingesetzt.

Durch den Einsatz des Recyclingprodukts mit einem sehr hohen Eisenanteil lässt sich im Hochofen der Bedarf an diesen Reduktionsmitteln senken. Dies führt zu einer Senkung der CO2-Emissionen. Der Einsatz einer Tonne des Recyclingprodukts könnte so etwa eine Tonne CO2 einsparen. Damit ergänzt das Projekt den Transformationspfad von thyssenkrupp Steel zu einer klimaneutralen Stahlproduktion und geplante Maßnahmen wie das Einblasen von Wasserstoff im Hochofen, den Aufbau von neuen Direktreduktionsanlagen, die Carbon2Chem®-Technologie oder weitere Initiativen zur Senkung der CO2-Emissionen in bestehenden Anlagen.

Dr. Arnd Köfler, CTO thyssenkrupp Steel: „Mit der Transformation einer anlagenintensiven Industrie wie Stahl mit ihren langen Planungshorizonten haben wir einen Marathon begonnen. Die Umstellung auf gänzlich neue Technologien wird Zeit brauchen. Deswegen ist es wichtig, dass wir auch im bestehenden Anlagenpark kurzfristige Maßnahmen ergreifen, um den Ausstoß an CO2 zu senken: Denn der Klimawandel macht keine Pause. Gemeinsam mit TSR starten wir nun ein vielversprechendes Projekt. Wir stärken eine Kreislaufwirtschaft, die effizient mit ihren Ressourcen haushaltet, und wir ergänzen unsere Ambitionen zur Senkung der CO2-Emissionen.“

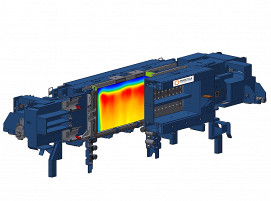

TSR und thyssenkrupp Steel wollen durch Versuche mit dem neuen Recyclingprodukt Erkenntnisse über seinen Einsatz im Hochofen gewinnen – und inwiefern sich dadurch die Recyclingquote in der Stahlproduktion deutlich erhöhen lässt. Darauf aufbauend soll das Produkt weiterentwickelt und optimiert werden, um eine möglichst ideale Beschaffenheit für den Einsatz in den Hochöfen von thyssenkrupp Steel zu erreichen. Die Hochöfen von thyssenkrupp Steel bieten hier dank umfassender Messtechnik und Monitoring ideale Möglichkeiten, diese Weiterentwicklung des Produkts für die Stahlherstellung zu begleiten. Für diese Maßnahmen soll dann eine Produktionsanlage in industriellem Maßstab errichtet werden, um die Hochöfen von thyssenkrupp Steel in Duisburg mit entsprechenden Mengen zu versorgen. Die Nähe zwischen Stahlwerk und dem TSR Standort in Duisburg, der mit weit über 130.000 m² Fläche zu den größten Schrottplätzen in Deutschland zählt, bietet dabei zudem erhebliche logistische Vorteile.

Nach erfolgreicher Probephase ist geplant, eine langfristige Belieferung des Duisburger Stahlwerks von thyssenkrupp Steel vom Standort der TSR zu vereinbaren und sicherzustellen. Die Produktionsanlage soll nach jetzigem Stand voraussichtlich im Herbst 2022 in den Betrieb gehen.

(Quelle: TSR Recycling GmbH & Co. KG / thyssenkrupp Steel Europe AG )

Schlagworte

AltschrottRecyclingthyssenkruppTSR Recycling GmbH & Co. KG