Neu entwickeltes System für den Einstieg in das Laserschneiden mit Robotern

Mit der LT360 hat die BLM Group eine neue Rohrlaserschneidmaschine vorgestellt, die sich durch Flexibilität auszeichnet. So verarbeitet das neue System gebogene Rohre, Flach- und Tiefziehbleche, innenhochdruckumgeformte Komponenten und geschweißte Montagegruppen. Wie bei der LT-FREE mit einem 5-achsigen Roboterarm, die u.a. in der Automobil- und der Motorradindustrie eingesetzt wird, steht der Roboterarm auch bei der LT360 für freies Laserschneiden. Innerhalb des Arbeitsbereichs, der sich während des Arbeitsprozesses aus Sicherheitsgründen automatisch schließt, können die Werkstücke wahlweise auf einem Tisch abgelegt oder von einem anderen 6-achsigen Roboter gehalten werden. Die LT360 wurde nicht für eine spezifische Anwendung entwickelt. Vielmehr handelt es sich bei ihr um ein Allzwecksystem, das je nach Anforderungen von Kunden in individuellen Konfigurationen lieferbar ist.

Die BLM Group setzt weiterhin auf typische Funktionen ihrer Rohr- und Blechlaserschneiden

Die neue Maschine lässt sich mit der gleichen Programmier- und Simulations-Software wie die LT-Free offline programmieren, was schnelle Produktionswechsel erlaubt. Ebenso verfügt auch die LT360 Active Tools, die in der Verarbeitung automatisch verschiedene Parameter anpassen um optimale Produktionsergebnisse zu erzielen. Active Piercing z.B. kontrolliert und optimiert automatisch Lochungen, während Active Focus dynamisch den Brennpunkt des Lasers steuert. Arbeitet der Schneidkopf der LT360 nahe bei den Befestigungen, hebt und senkt sich der Active Gripper automatisch, damit der Schneidkopf frei bewegt werden kann. Bei Active Power handelt es sich um ein Messsystem der tatsächlichen Leistung des Laserstrahls, der in der Maschine ankommt, was eine bessere Schneidqualität und eine einfachere Wartung erlaubt. Darüber hinaus wird auch die LT360 von der Schnittparameter-Datenbank der BLM Group unterstützt. Diese soll eine effiziente Auslastung der Kapazität der Anlage bei gleichzeitig hoher Produktionsqualität sowie Zuverlässigkeit des Prozesses bei etlichen verschiedenen Materialarten und -dicken garantieren. Sowohl die LT-Free als auch die neue LT360 werden mit der CAD-/CAM-Software ArtCut der BLM Group programmiert. ArtCut verfügt über ein Modul für den Import von 3-D-Modellen, egal ob es sich bei diesen um gebogene Rohre oder hydrogeformte und tiefgezogene Bleche handelt. Mit ArtCut werden die an den jeweiligen Modellen auszuführenden Laserbearbeitungen geplant, wobei der Prozess mithilfe realistischer 3-D-Grafiksimulationen geprüft und auf mögliche Kollisionen hin kontrolliert wird. Dabei werden auch die Bearbeitungszeiten und -kosten ermittelt. Das alles offline, während die Maschine andere Aufträge ausführt.

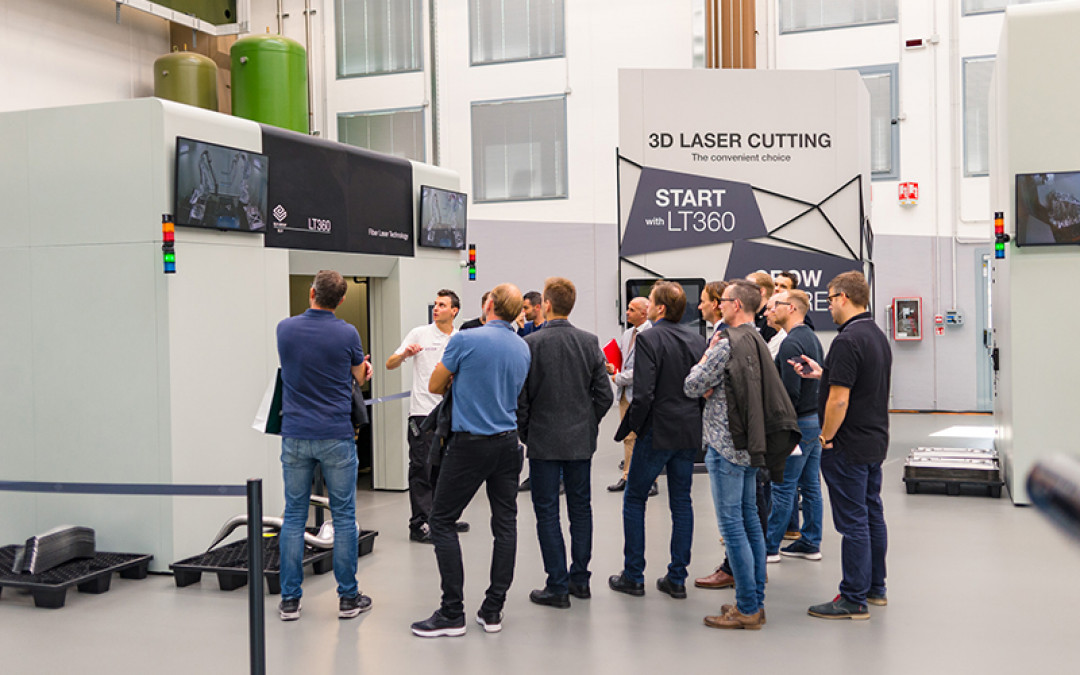

Erste Vorführung auf der Hausmesse in Norditalien

Im Oktober 2019, auf der 14-tägigen Intube in ihren Werken in Levico Terme, präsentierte die BLM Group die neue Schneidemaschine erstmalig. Bei der gezeigten Konfiguration, die die Flexibilität des Systems unterstreichen sollte, schnitt der Schneidkopf der LT360 parallel an zwei Arbeitstischen. Auf einem wurde eine Komponente eines Motorradauspuffs lasergeschnitten, während auf dem anderen ein weiterer Roboter ein gebogenes Rohr in der erforderlichen Weise positionierte, das anschließend von dem 6-achsigen Roboterarm der LT360 geschnitten wurde.

BLM Group

Schlagworte

AutomatisierungProduktionSchneidanlagen