Fahrzeuge, Gebäude, Infrastrukturen - alles unvorstellbar ohne Stähle. Allerdings muss der eingesetzte Stahl je nach Anwendung ganz unterschiedliche Eigenschaften erfüllen. Deshalb sind ca. 2500 Stahlsorten auf dem Markt und es werden stetig neue entwickelt oder vorhandene Stahlsorten optimiert. Materialwissenschaftlerinnen und -wissenschaftler beschäftigen sich gegenwärtig vor allem mit drei Eigenschaften: Nachhaltigkeit, Festigkeit und Verformbarkeit. Gleichzeitig müssen sie die Kosten der Herstellung und die industrielle Anwendbarkeit der entwickelten Stähle berücksichtigen und von kritischen Legierungselementen Abstand nehmen, also chemisch ‚schlanke‘ Legierungen entwickeln, die mit preiswerten und nachhaltigeren Elementen auskommen. Ein Forschungsteam, hauptsächlich von der chinesischen Northeastern University und dem Düsseldorfer Max-Planck-Institut für Eisenforschung (MPIE), hat nun eine neue Designstrategie für sogenannte Mittel-Mangan-Stähle entwickelt, die diese Eigenschaften optimiert. Das Team veröffentlichte die aktuellen Ergebnisse in der renommierten Fachzeitschrift ‚Science‘.

„Ultrahochfeste Stähle werden zum Beispiel bei sicherheitsrelevanten Bauteilen in Kraftwerken, Flugzeugen, Industrieanlagen oder auch in der Autokarosserie verwendet. Dort müssen die Stähle fest sein, aber gleichzeitig auch eine hohe Energie im Falle einer Verformung aufnehmen können. Je mehr Energie aufgenommen wird, desto mehr wird der Aufprall abgeschwächt und die Insassen bleiben geschützt“, erklärt Professor Dierk Raabe, Direktor am MPIE und korrespondierender Autor der Veröffentlichung.

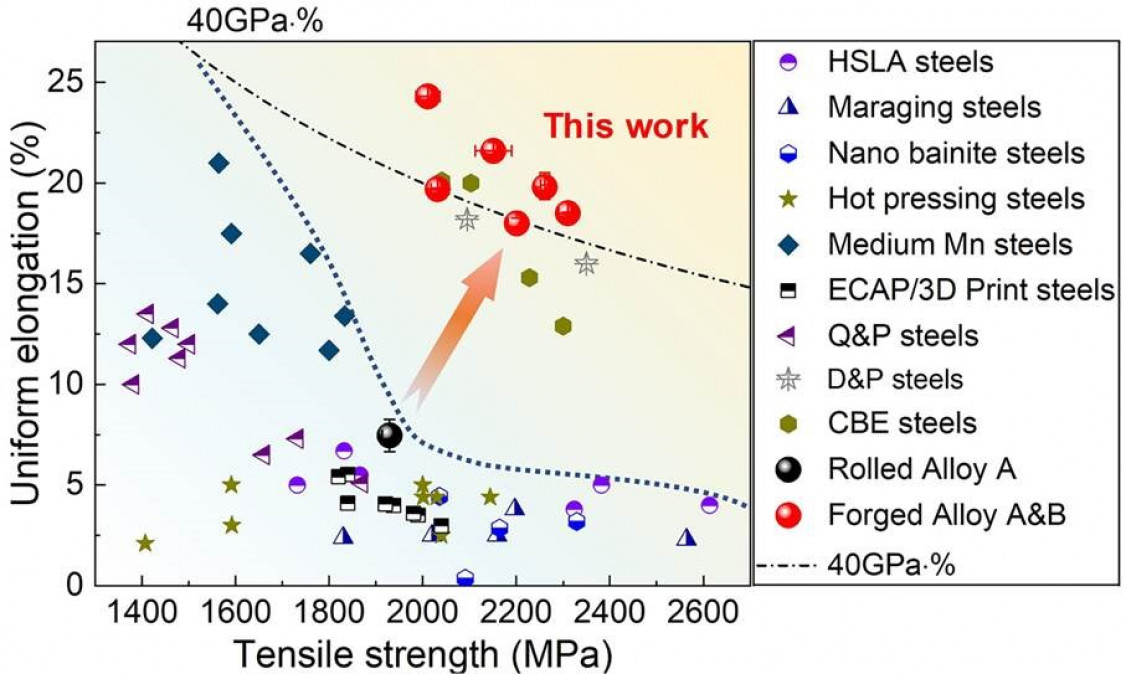

Festigkeit und Duktilität, die die Energieaufnahmekapazität beeinflusst, lassen sich allerdings nur bedingt vereinen. Martensitaushärtende Stähle erreichen eine Festigkeit von 2 Gigapascal (GPa). Sie sind jedoch relativ spröde und verwenden teure und nur begrenzt verfügbare, wenig nachhaltige Legierungselemente wie Kobalt, Nickel, Molybdän oder Titan. Im Vergleich zu martensitaushärtenden Stählen erreichen verformte und partitionierte Stähle, sogenannte DP-Stähle, eine ähnliche Festigkeit, können aber um mehr als 15% gedehnt werden. Allerdings ist ihre Verarbeitung kompliziert und damit kostspielig, und ihre Verformung ist unregelmäßig. Alle verwendeten ultrahochfesten Stähle haben eine Gemeinsamkeit: ihr Martensitgefüge folgt keinen topologischen Gestaltungs- oder Formkriterien. Das Gefüge erhöht zwar die Festigkeit, verringert aber aufgrund der fehlenden Struktur die Duktilität des Materials.

„Unsere Designstrategie beschäftigt sich mit genau dieser Schwachstelle: der Struktur des Martensits. Durch mehrmaliges Schmieden, einer Behandlung unter kryogenen Bedingungen und Vergütung konnten wir zahlreiche Mikromechanismen aktivieren, die das Material stärken und duktiler machen. Unser neuer Stahl erreicht eine Zugfestigkeit von 2,2 GPa und lässt sich dennoch um 20% dehnen“, erklärt Raabe.

Durch dieses Vorgehen wird der größte Teil des Austenits in Martensit umgewandelt und der Martensit ist lamellenartig angeordnet und zweifach topologisch ausgerichtet.

„Das lamellenartige Gefüge erinnert an einen typischen Damaszenerstahl, der durch Faltung und Kombination verschiedener Eisenlegierungen an Festigkeit gewinnt. Hier beschränken wir uns auf eine Legierung, aber nutzen eine ähnliche hierarchische Gefügeordnung“, sagt Raabe.

Die Wissenschaftlerinnen und Wissenschaftler setzten Transmissions- und Rasterelektronenmikroskopie sowie Atomsondentomographie ein, um das Material bis auf die atomare Ebene zu charakterisieren und den Einfluss der einzelnen Verarbeitungsschritte zu erkennen. Das Schmieden führt beispielsweise zu einer höheren Versetzungsdichte und zu stärker verteilten Nanoausscheidungen, was zu einer höheren Dehnbarkeit führt. Die hohe Duktilität ist eine Folge der Versetzungen im Martensit und der allmählichen, durch Verformung angeregten Phasenumwandlung.

Die entwickelte Designstrategie ist mit den bestehenden industriellen Verfahren kompatibel und lässt sich daher einfach und effizient hochskalieren. Das Forschungsteam wird die Legierungszusammensetzung und die Verarbeitungsroute

jetzt für andere martensitische Legierungsklassen anpassen, um auch für diese hohe Festigkeit und Duktilität zu kombinieren.

(Quelle: Y. Li, G. Yuan, L. Li, J. Kang, F. Yan, P. Du, D. Raabe, G. Wang: Ductile 2-GPa steels with

hierarchical substructure. In: Science: DOI: 10.1126/science.add7857)

Schlagworte

AnlagenEisenforschungEnergieErgebnisEUForschungIndustrieINGLegierungenMax-Planck-InstitutMPIeNachhaltigkeitSchmiedenStahlStrategieUSA