Ein weiterer Meilenstein der seit Jahrzehnten andauernden synergetischen Geschäftsbeziehung zwischen der IMS Messsysteme GmbH, Heiligenhaus, und der voestalpine Tubulars GmbH & Co. KG, Kindberg, Österreich ist erreicht: Mögliche Oberflächenfehler auf den walzwarmen Fertigrohren aus Kindberg werden ab sofort bereits unmittelbar hinter dem Streckreduzierwalzwerk erkannt, deren Detektion damit einen weiteren Schritt näher an den Herstellungsprozess herangerückt ist.

Die voestalpine Tubulars zeichnet sich mit diesem Erfolg einmal mehr als Vorreiter bei der Herstellung von nahtlosgewalzten Rohren aus. Dabei vertraut das österreichische Unternehmen in puncto Qualität wiederholt auf die bewährte Messtechnik des Unternehmens IMS und setzt neue Maßstäbe in der Branche.

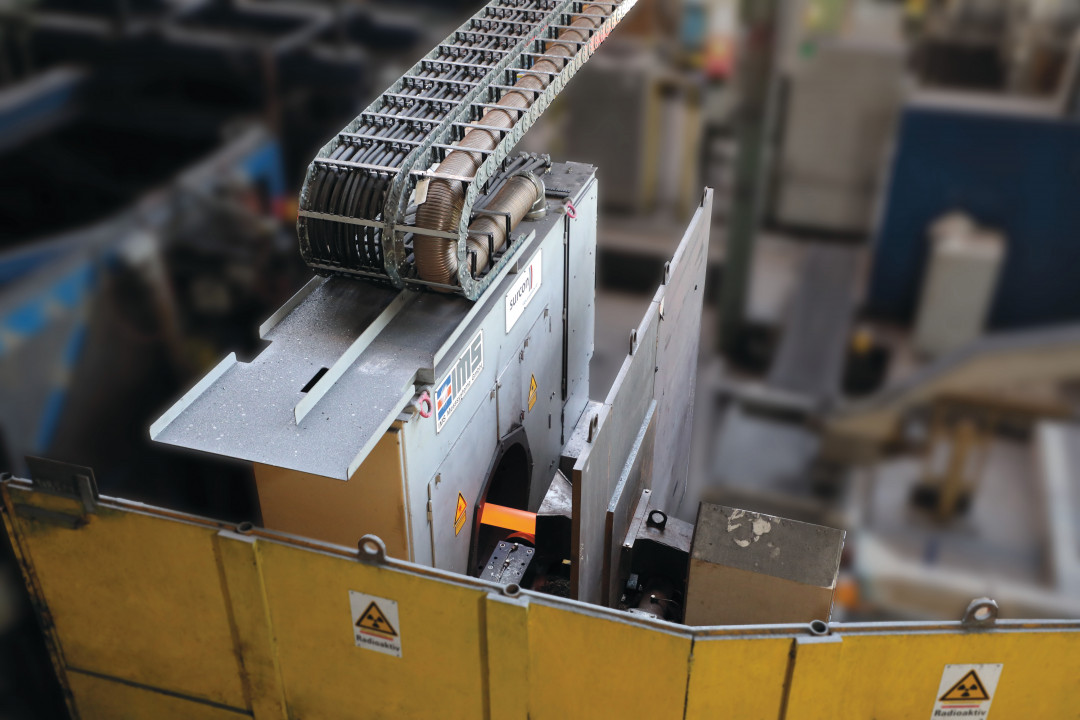

Was das gemeinsame Projekt so besonders und gemäß dem Motto der voestalpine „one step ahead“ macht, ist die Kombination zweier völlig unterschiedlicher Messtechniken in einem einzigen System. Hierfür wurden die radiometrischen Komponenten des bereits vorhandenen 4-

Kanalmesssystems zusammen mit der Kamera- und Lasertechnik der surcon 3D Oberflächeninspektion in einem neuen, von den Abmessungen her nur geringfügig größerem Gehäuse montiert.

Die Vorteile dieser revolutionären Verschmelzung zweier komplexer Techniken liegen auf der Hand:

- Alle Messdaten wie Wanddicke, Durchmesser und Profil, Temperatur und Oberflächenfehler werden simultan am gleichen Messort ermittelt und haben den gleichen Rohr-Längenbezug

- Die vorhandene IMS Messstelle kann wie bisher weiter genutzt werden

- Die Notwendigkeit zusätzlichen Bauraum für eine weitere Messstelle zu schaffen entfällt

- Es werden lediglich geringe Anpassungen an den Rollgangselementen sowie deren Umgebung notwendig

Das Feedback aus Kindberg ist durchweg positiv und bestätigt der IMS Messsysteme GmbH die vollumfängliche Erfüllung der Kundenanforderung, dazu Thomas Brunner, Assistant Production Manager Tube Rolling Mill, voestalpine Tubulars:

„Aus dem Produktionsalltag ist das Oberflächeninspektionssystem bereits nach einer kurzen Einlernphase nicht mehr weg zu denken. Aus unserer Sicht ist die Oberflächenbeschaffenheit neben der Außendurchmesser- und Wandstärkenmessung ein wesentlicher Bestandteil, um ein qualitativ hochwertiges Produkt zu erzeugen.“

Die Reaktionszeit zur Behebung der Fehlerquelle an den Aggregaten, wie zum Beispiel Anhaftungen an den Walzen der Gerüste, kann deutlich reduziert werden, ebenso wie die Ausschussrate.

„Das neue Oberflächeninspektionssystem von IMS bewahrt uns davor, Produktionsschritte durchzuführen, die wir nicht benötigen.“

Die Position und Art von detektierten Oberflächenfehlern können umgehend an die nachfolgenden Produktionsbereiche kommuniziert werden. Bei festgestellten Fehlern, die durch ihre Ausprägung bei der Qualitätskontrolle unweigerlich zu Ausschuss führen, kann auf die nachfolgenden Produktionsschritte verzichtet werden. Periodisch auftretende Fehler auf den Rohroberflächenfehler werden sicher erkannt, zugeordnet und können schnell eliminiert werden.

Ein technisches Update eines bestehenden Rohrwandmesssystems also, welches für alle PQF- und FQM-Walzwerkbetreiber und Anwender von 2-, 4-, 9- oder 13-Kanal Wanddickenmessbügeln der IMS Messsysteme GmbH eine wirtschaftlich hochinteressante Option ist.

Die frühestmögliche Erkennung von Oberflächenfehlern wird zukünftig ein unverzichtbares „Must Have“ in der Nahtlosrohrherstellung sein. Schon heute kann auf hochgenaue Messtechnik nicht mehr verzichtet werden, ohne höchste Produktqualität in Frage stellen zu müssen.

(Quelle: IMS Messsysteme GmbH)

Schlagworte

AnpassungESTEPEUIMS Messsysteme GmbHIMUInbetriebnahmeINGLEDMesseMesssystemeMesstechnikMessungOberflächeninspektionProduktionRohreTechnikTemperaturTubeUnternehmenUSAVoestalpineWalzenWalzwerkWirtschaft