Nachhaltige Energie kann aus Wind, Sonne und Wasser gewonnen werden. Solche erneuerbaren Energiequellen sind jedoch wetterabhängig: In Spitzenzeiten von Wind und Sonne wird überschüssige Energie erzeugt, die in Zeiten mit weniger Wind und Sonnenschein benötigt wird. Doch wie lässt sich diese überschüssige Energie effizient speichern und transportieren?

Bislang gab es keine zuverlässige, sichere und kostengünstige Möglichkeit, eine große Menge Energie möglichst kompakt zu speichern. Wissenschaftlerinnen und Wissenschaftler des Max-Planck-Instituts für Eisenforschung (MPIE) und der Technischen Universität Eindhoven haben nun untersucht, wie Metalle, insbesondere Eisen, zur Energiespeicherung verwendet

werden können und welche Parameter die Effizienz der Speicherung und Wiederverwendung bestimmen. Ihre jüngsten Ergebnisse haben sie in der Zeitschrift Acta Materialia veröffentlicht.

„Energie in Metallen zu speichern und diese zu verbrennen um die gespeicherte Energie wieder freizusetzen, ist eine Methode, die bereits in der Luft- und Raumfahrttechnik angewendet wird. Unser Ziel war es zu verstehen, was genau bei der Speicherung und Verbrennung von Eisen auf der Mikro- und Nanoskala passiert und wie die Veränderung der Mikrostruktur die Effizienz des Prozesses beeinflusst. Außerdem wollten wir herausfinden, wie man diesen Prozess ohne Energie- oder Materialverluste, also vollständig zirkulär, aufbauen kann“, erklärt Dr. Laurine Choisez, die kürzlich ihre Postdoc-Forschung am MPIE abgeschlossen hat und Erstautorin der

Veröffentlichung ist.

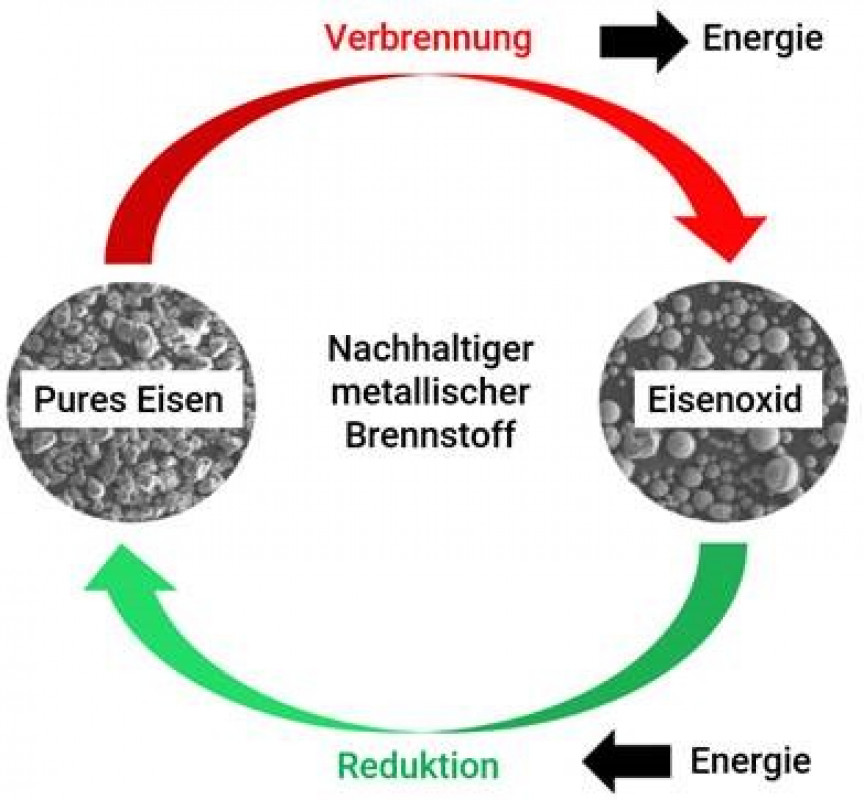

Wenn Eisenerze zu Eisen reduziert werden, ist im reduzierten Eisen viel Energie gespeichert. Die Idee ist, diese Energie bei Bedarf aus dem Eisen herauszuholen, indem das Eisen wieder zu Eisenoxid oxidiert wird. Diese Oxidation wird auch als „Verbrennung“ bezeichnet. In Zeiten von überschüssiger Energie aus Wind, Sonne oder Wasser könnte dieses Eisenoxid wieder zu Eisen reduziert und die Energie dadurch gespeichert werden.

Choisez und ihr Team am MPIE konzentrierten sich auf die Analyse der Eisenpulver nach der Reduktion und Verbrennung, wobei sie High-Tech Mikroskopie- und Simulationsmethoden einsetzten, um die Reinheit des Pulvers, die Morphologie, die Porosität und die Thermodynamik des Verbrennungsprozesses zu analysieren. Die Mikrostruktur des verbrannten Eisenpulvers ist entscheidend für die Effizienz des nachfolgenden Reduktionsprozesses und um festzustellen, ob der Reduktions- und Verbrennungsprozess vollständig zirkulär ist, das heißt, dass keine zusätzliche Energie oder kein zusätzliches Pulver zugeführt werden muss.

Die Wissenschaftlerinnen und Wissenschaftler stellen zwei Verbrennungswege vor:

einen, der von einer Propan-Zündflamme unterstützt wird, und einen autarken, bei dem nur das Eisenpulver als Brennstoff verwendet wird. Sie zeigen wie der Verbrennungsweg die Mikrostruktur des verbrannten Eisens beeinflusst.

„Wir sind derzeit dabei, die Reduktions- und Verbrennungsschritte auf ein industriell relevantes Niveau hoch zu skalieren und die genauen Parameter wie Temperatur und

Partikelgröße zu bestimmen, die benötigt werden“, erklärt Niek E. van Rooij, Doktorand in der Gruppe „Verbrennungstechnologie“ der Technischen Universität Eindhoven und

Mitautor der Veröffentlichung.

Die jüngste Studie hat gezeigt, dass die Verwendung von Metallen zur Energiespeicherung machbar ist. Künftige Studien werden nun untersuchen, wie die Zirkularität des Prozesses erhöht werden kann. Momentan verringert der Verbrennungsprozess die Größe einiger verbrannter Partikel. Gründe hierfür sind partielle Eisenverdampfung, Mikroexplosionen und/oder der Bruch einiger Eisenoxidpartikel:

(Quelle: Max-Planck-Institut für Eisenforschung GmbH)

Original-Veröffentlichung:

L. Choisez, N. E. van Rooij, C. J.M. Hessels, A. K. da Silva, I. R. Souza Filho, Y. Ma, P. de Goey, H. Springer, D. Raabe: Phase transformations and microstructure evolution during combustion of iron powder. In: Acta Materialia 239 (2022) 118261.

Schlagworte

EisenerzeEisenforschungEnergieErgebnisEUForschungIlvaIMUIndustrieINGMax-Planck-InstitutMPIePulverStudieTechnikTemperaturTransformationTransportUmwelt