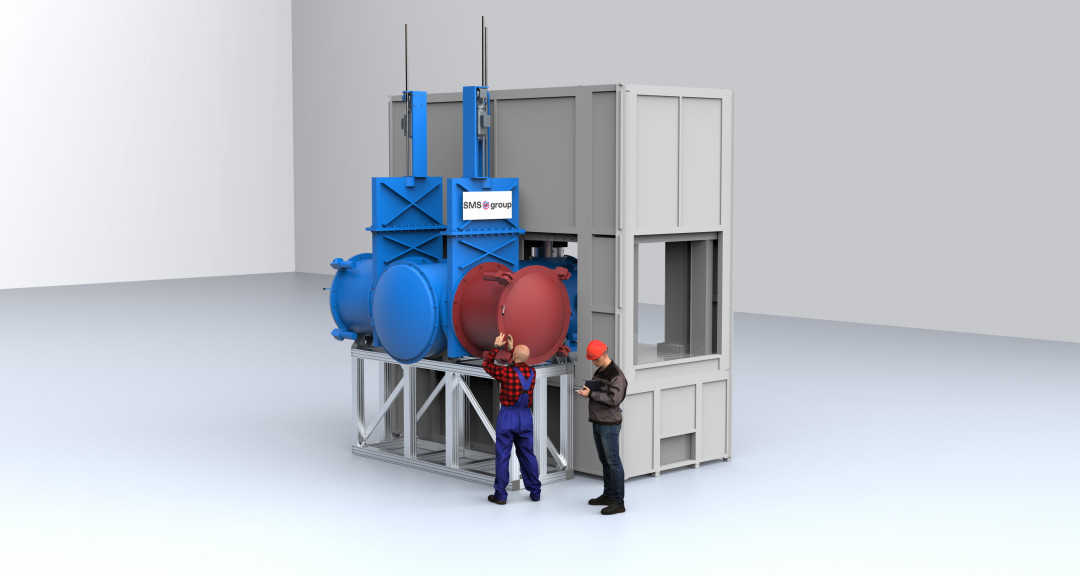

SMS group wird ein hochmodernes Modul zum Isothermschmieden an das Institut für Umformtechnik und Umformmaschinen (IFUM) der Leibniz Universität Hannover liefern. Dieses flexibel und mobil einsetzbare Vakuum-Modul wird in die bestehende Synchron-Spindelpresse integriert und im Rahmen des Infrastrukturprojektes „Hochleistungswerkstoffe der Zukunft – HoWZu“ realisiert, das durch den Europäischen Fonds für regionale Entwicklung (EFRE) sowie durch das Land Niedersachsen gefördert wird.

Das Ziel des Projektes ist die Entwicklung neuer, skalierbarer Methoden zur umformtechnischen Verarbeitung innovativer Hochleistungswerkstoffe – Materialien, die bislang unter konventionellen Bedingungen nicht umformbar waren. Das mobile System ist so konzipiert, dass es flexibel in die bestehende Synchron-Spindelpresse mit einer maximalen Presskraft von 6.000 kN integriert und bei Bedarf wieder demontiert werden kann. Der Betrieb des Isothermschmiede-Moduls am Standort Hannover ist für Ende 2026 geplant.

Julius Peddinghaus, Bereichsleiter Massivumformung am IFUM, erklärt:

„Wir haben uns für die SMS group als Lieferant und Partner entschieden: Ihre ausgewiesene Expertise in Vakuumtechnologien der Sekundärmetallurgie und ihr tiefes metallurgisches Verständnis haben uns überzeugt. Mit unserem neuen Modul für das isotherme Schmieden treiben wir die Entwicklung neuartiger Superlegierungen voran und setzen neue Maßstäbe in der isothermen Umformung.“

Umformen von reaktiven Hochtemperaturwerkstoffen

Das isotherme Schmieden ist ein hochspezialisiertes Umformverfahren, das insbesondere für reaktive Hochtemperaturwerkstoffe wie Titan- und Nickelbasislegierungen eingesetzt wird. Die Besonderheit des Verfahrens liegt in der Kombination aus konstanter Temperatur, Vakuum- oder Schutzgasbedingungen und dem kontrollierten Werkstoffverhalten bei der Warmumformung. Dies verhindert unerwünschte chemische Reaktionen und sorgt für eine gleichmäßige Mikrostruktur.

Im Inneren des Moduls wird eine Losgröße von maximal zehn pulvervorgepressten Rohlingen vollständig automatisiert bearbeitet. Die Rohlinge aus Superlegierungen – beispielsweise Titan- und Nickelbasislegierungen – werden in die Ladekammer des Isothermschmiede-Moduls eingelegt. Nach dem Verschließen wird die Luft aus der Kammer auf einen Druck von etwa 0,012 mbar abgepumpt, sodass ein Vakuum entsteht, um Reaktionen mit Sauerstoff zu verhindern.

Anschließend werden sowohl Werkstück als auch Presswerkzeug im Inneren des Moduls auf etwa 1.100 Grad Celsius aufgeheizt. Durch die identische Temperatur von Werkzeug und Werkstück werden unerwünschte Gefügeveränderungen beim Umformprozess vermieden. Ein im Vakuum arbeitender Roboter entnimmt das erhitzte Werkstück aus dem Ofen und legt es präzise in das Gesenk ein.

Langsame Umformgeschwindigkeit

Der Umformprozess erfolgt unter isothermen Bedingungen und mit sehr langsamer Umformgeschwindigkeit. Nach der Umformung wird das Bauteil von dem Roboter entnommen und in der Entnahmekammer abgelegt. Erst wenn alle Teile aus dem eingelegten Los umgeformt sind, wird die Kammer geöffnet und die fertigen Bauteile entnommen.

Axel Roßbach, Technologe bei der SMS group, erklärt:

„Unsere enge Zusammenarbeit mit dem IFUM in Forschung und Lehre hat eine vertrauensvolle Partnerschaft entstehen lassen. Wir sind stolz, dass unsere Neuentwicklung überzeugt hat, und freuen uns auf die Fortsetzung dieser erfolgreichen Kooperation.“

Mit dieser Investition erhält das IFUM ein leistungsfähiges Forschungswerkzeug, das die Entwicklung neuer Werkstoffe für anspruchsvollste Anwendungen in Luft- und Raumfahrt, Medizintechnik und Industrie entscheidend vorantreiben wird.

(Quelle: SMS group)

Schlagworte

EntwicklungEUFondsForschungIndustrieINGInvestitionKooperationLegierungenMassivumformungMetallurgieNiedersachsenPartnerschaftPressePulverSachsenSchmiedenSMS groupSpindelpresseTechnikTemperaturUmformtechnikUmformungUniversitätUSAWerkstoffWerkstoffeWerkstoffverhaltenZusammenarbeit