Wissenschaftler am Max-Planck-Institut für Nachhaltige Materialien haben ein CO2- freies und energiesparendes Verfahren entwickelt, um Nickel für Batterien, Magnete und Edelstahl zu gewinnen. Ihre aktuellen Ergebnisse wurden in der Fachzeitschrift Nature veröffentlicht.

Auf den Punkt gebracht

- Industrielle Skalierung möglich: Für die industrielle Anwendung müssen bewährte Verfahren wie Lichtbögen mit hohen Strömen, elektromagnetische Rührsystem oder Gasimpulse eingesetzt werden, um eine kontinuierliche Reaktion zu gewährleisten.

Der Umstieg von fossilen auf elektrische Energieträger ist ein zentraler Baustein, um CO2-Emissionen zu senken und damit den Klimawandel einzudämmen. Für die Elektrifizierung gerade im Transportsektor und der Industrie ist Nickel unverzichtbar. Nickel wird sowohl für Batterien, Magnete und für Edelstahl benötigt. Prognosen

zufolge wird sich der Nickelbedarf bis 2040 voraussichtlich verdoppeln. Doch die konventionelle Nickelproduktion verursacht aktuell rund 20 Tonnen CO2 pro Tonne Nickel – eine erhebliche Umweltbelastung. Wissenschaftler am Düsseldorfer Max- Planck-Institut für Nachhaltige Materialien (MPI-SusMat) ist nun ein Durchbruch gelungen. Sie haben ein CO2-freies, energieeffizientes Verfahren zur Nickelgewinnung entwickelt, das auch die Nutzung bislang vernachlässigter, minderwertiger Erze ermöglicht. Sie veröffentlichten ihre Ergebnisse in der Fachzeitschrift Nature.

In einem einzigen Schritt zu grünem Nickel

„Wenn wir Nickel weiterhin konventionell produzieren und für die Elektrifizierung nutzen, verlagern wir die Umweltbelastung lediglich vom Verkehrs- in den Metallurgiesektor“, erklärt Ubaid Manzoor, Doktorand am MPI-SusMat und Erstautor der Publikation.

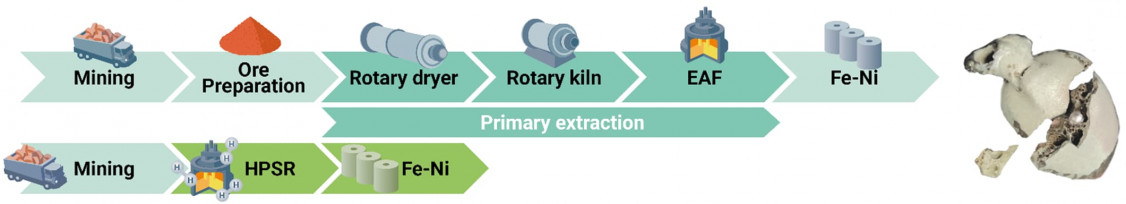

Zusammen mit seinen Kollegen entwickelte er ein Verfahren, bei dem Nickel aus Erzen in nur einem einzigen Schritt mit Wasserstoffplasma gewonnen wird – ganz ohne Kohlenstoff. Rechnet man die CO2-Emissionen ein, die beim Abbau der Nickelerze und deren Transport entstehen, so lassen sich die CO2-Emissionen mit dem neuen Prozess um 84% senken. Zudem ist der Prozess bei Einsatz erneuerbarer Energiequellen bis zu 18% energieeffizienter, da das mehrmalige Erhitzen und Abkühlen der Erze wie bei konventionellen Verfahren üblich, vermieden wird.

Bisher setzt die Industrie überwiegend auf hochwertige Erze, da die Gewinnung von Nickel aus minderwertigen Erzen technisch deutlich anspruchsvoller ist. Nickel kommt in komplexen Silikaten oder Eisenoxiden vor. Herkömmliche Verfahren benötigen deshalb mehrere energieintensive Schritte: Kalzinierung, Schmelzen, Reduktion und Raffinierung. Die Max-Planck-Wissenschaftler können mit ihrem neuen Verfahren auch minderwertige Erze – die rund 60% der weltweiten Nickelvorkommen ausmachen – in einem einzigen Lichtbogenofen zu einem hochwertigen Nickelprodukt, sogenannter Ferronickel, verarbeiten.

„Mit Hilfe von Wasserstoffplasma und indem wir die Thermodynamik innerhalb des Lichtbogenofens kontrollieren, gelingt es uns, die komplexe Kristallstruktur der Minerale in einfachere Ionenformen zu überführen – und das sogar ohne Katalysatoren“, erklärt Professor Isnaldi Souza Filho, Gruppenleiter am MPI-SusMat

und korrespondierender Autor der Studie.

Von der Forschung zur Anwendung

Das Verfahren reduziert nicht nur Emissionen und Energieverbrauch, sondern erweitert auch die Bandbreite nutzbarer Nickelerze – ein Gewinn für Wirtschaft und Umwelt. Der nächste Schritt ist die Skalierung des Prozesses für die industrielle Anwendung.

„Die Reduktion der Erze erfolgt ausschließlich an der Reaktionsoberfläche – nicht im gesamten Schmelzbad. Für eine Umsetzung im industriellen Maßstab ist es daher entscheidend, dass die nicht-reduzierte Schmelze kontinuierlich zur Reaktionsoberfläche gelangt“, erklärt Manzoor.

„Dies lässt sich durch Lichtbögen mit hohen Strömen, elektromagnetischen Rührsystemen und Gasimpulsen realisieren.“

Diese Methoden sind in der Industrie bereits etabliert, was die Integration in bestehende Produktionsanlagen erleichtert.

Das neue Verfahren für die Herstellung von grünem Nickel schafft die Grundlage für eine umweltfreundlichere Elektrifizierung des Verkehrssektors. Das gewonnene Ferronickel kann direkt in der Edelstahlproduktion verwendet oder – nach weiterer Aufbereitung – für Batteriematerialien und Hochleistungsmagnete genutzt werden. Auch die beim Reduktionsprozess entstehende Schlacke kann weiterverwendet werden, etwa für Zement oder Ziegel in der Bauindustrie. Das Verfahren ist zudem auf andere Metalle wie Kobalt übertragbar, das ebenfalls für Elektromobilität und Energiespeicherung eine zentrale Rolle spielt.

Die Forschung wurde durch einen ERC Advanced Grant des Europäischen Forschungsrats finanziert.

Original-Veröffentlichung

U. Manzoor, L. Mujica Roncery, D. Raabe, I.R. Souza Filho: Sustainable nickel enabled by hydrogen-based reduction.

In: Nature (2025), DOI: 10.1038/s41586-025-08901-7

(Quelle: Max-Planck-Institut für Nachhaltige Materialien GmbH)

Schlagworte

ABBAnlagenBauindustrieCO2CO2-EmissionenEdelstahlElektrifizierungEmissionenEnergieErgebnisEUForschungHZIndustrieINGKlimaLEDLichtbogenofenMax-Planck-InstitutMetallurgieProduktionSchlackeSchmelzeSchmelzenStahlStahlproduktionStudieTransportUmweltUSAVerlagWasserstoffWirtschaft